Zarządzanie łańcuchem dostaw w logistyce zaopatrzenia

W niniejszym artykule przedstawimy model Zarządzania Zapasami przez dostawcę typu VMI, który stanowi alternatywę dla klasycznych rozwiązań w zakresie zarządzania łańcuchem dostaw. Ponadto przedstawimy bariery, korzyści oraz metodykę wdrożenia modelu VMI w działania logistyki magazynowej i zaopatrzenia. Na koniec prezentujemy plusy i minusy dotyczące składu / magazynu konsygnacyjnego w aspektach zarządczych VMI.

Co to jest VMI?

VMI (ang. Vendor Managed Inventory), czyli zarządzanie zapasami przez dostawcę to usługi, które coraz częściej oferują dostawcy i operatorzy logistyczni. VMI zmienia w jakimś zakresie klasyczne zasady funkcjonowania działu zakupu i jak się wyraził jeden z szefów logistyki producenta alkoholu: „stawia na głowie” organizację gospodarki magazynowej.

VMI, a zarządzanie łańcuchem dostaw

W klasycznym polskim łańcuchu dostaw i procesie planowania produkcji odbiorca materiału jest odpowiedzialny za zorganizowanie sobie ciągłości dostaw.

Sprawdźmy, w jaki sposób model VIM różni się od standardowych rozwiązań w zarządzaniu łańcuchem dostaw praktykowanych najczęściej przez krajowych przedsiębiorców.

VMI, a zarządzanie zapasami

W zależności od przyjętego modelu zarządzania zapasami, w momencie, kiedy poziom materiału obniża się do wyznaczonego poziomu (zapasu bezpieczeństwa) lub, kiedy planuje on zapotrzebowanie, odbiorca składa zamówienie na określony materiał.

VMI działa w zupełnie inny sposób. To dostawca jest odpowiedzialny za dostarczenie materiału na określony moment. Zostaje stworzona sytuacja, w której dostawca poprzez obserwacje zmian aktualnego poziomu zapasu i przy znajomości pożądanego poziomu w odpowiednim momencie może zareagować dostarczając materiał.

VMI w zarządzaniu łańcuchem dostaw – bariery

Przedstawiony powyżej proces pokazuje, iż aby wdrożyć VMI w system zarządzania łańcuchem dostaw niezbędne jest pokonanie dwóch podstawowych barier tj.:

- stworzenie możliwości pozyskania aktualnej informacji o bieżącym poziomie zapasu

- zapewnienie pełnej transparentności procesu zużycia materiału przez odbiorcę.

VMI, a nadzór nad zużyciem materiałowym

- Pierwsza bariera we wprowadzeniu modelu VMI to nadzór nad zużyciem materiałowych.

Celem pokonania tej bariery jest wykorzystanie systemów automatycznej identyfikacji materiału funkcjonujących w oparciu o kody EAN, PDF, Datamatrix lub technologię RIFD.

Korzyści wynikające z pokonania bariery

Systemy te w przeciwieństwie do dokumentacji papierowej (np. dokumentów RW):

- znacznie usprawniają przepływ informacji w przedsiębiorstwie na temat rzeczywistego zużycia materiałów;

- eliminują powstawanie zapasu produkcji w toku (materiałów rozprzychodowanych na zlecenia produkcyjnie, lecz faktycznie oczekujących na wykorzystanie w procesie produkcyjnym);

- w konsekwencji zapewniają dostawcy rzeczywisty obraz poziomu zapasu u odbiorcy.

VMI, a dostęp do danych w logistyce

- Druga bariera we wprowadzeniu modelu VMI w logistyce wynika z nadzoru nad zużyciem materiałowym oraz zarządzaniu danymi.

- Likwidacja pierwszej bariery, pomimo relatywnie dużych nakładów finansowych jest dużo łatwiejsza w polskich przedsiębiorstwach w porównaniu do eliminacji drugiej bariery. Należy, bowiem w tym przypadku dokonać całkowitej zmiany sposobu myślenia o dostawcy.

- Dostawca to, parafrazując wypowiedź jednego z szefów magazynu, „nie szpieg czyhający tylko na istotne informacje, aby je korzystnie sprzedać naszej konkurencji, która je wykorzysta w nieznanym nam celu, ale z pewnością dla nas niekorzystnym”. Niestety takie podejście funkcjonuje w wielu polskich przedsiębiorstwach.

- Tymczasem VIM wymaga pełnej jawności procesu zużycia materiału i zapewnienia dostępu do bieżących danych o ilości zapasu, a także o naszych ewentualnych prognozach sprzedaży lub produkcji.

Korzyści wynikające z pokonania bariery

Posiadając wyżej opisane dane dostawca może:

- szybciej i efektywniej realizować zamówienie;

- dokonywać zamówień po niższych kosztach.

Jak wdrożyć VMI w zarządzanie łańcuchem dostaw?

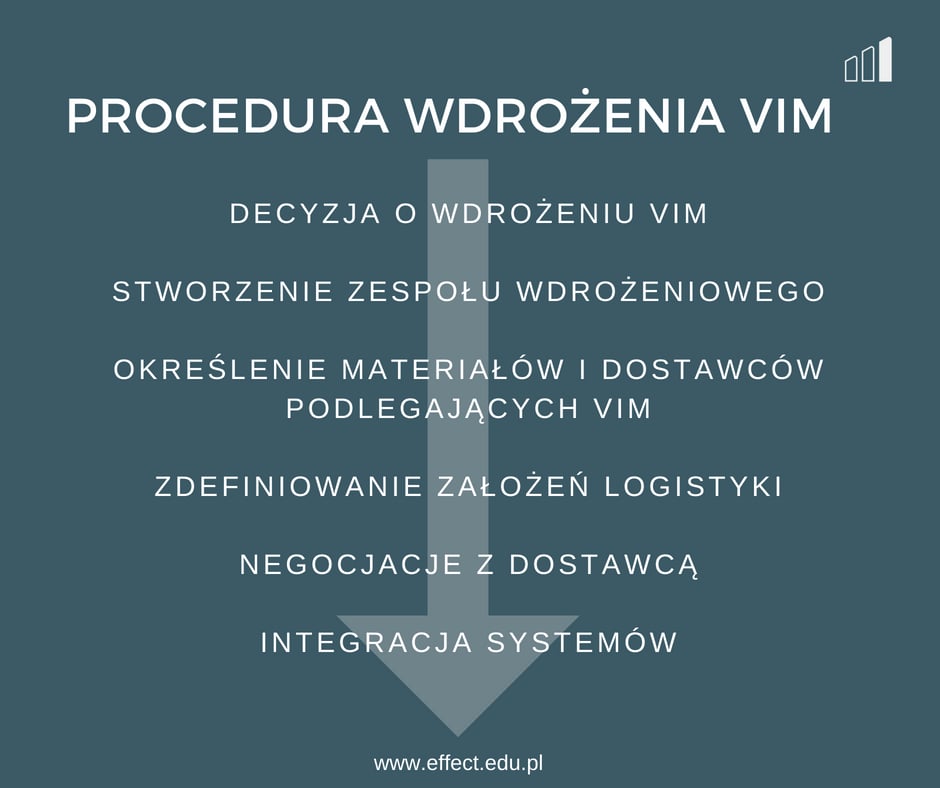

Wdrożenie modelu VMI w zarządzanie łańcuchem dostaw przedstawiono na rysunku nr 1.

Rysunek 1 Procedura wdrożenia VMI

Wdrożenie VMI w logistyce magazynowej i zaopatrzenia

Jak wdrożyć VMI w system logistyki magazynowej i zaopatrzenia, aby usprawnić zarządzanie zapasami oraz łańcuchem dostaw? Poniżej przedstawiamy ścieżkę opartą o pakiet sprawdzonych rozwiązań praktykowanych w dużych firmach produkcyjnych.

Podjęcie decyzji o wdrożeniu VMI

Decyzja o wdrożeniu VMI powinna mieć bezwzględne wsparcie dyrekcji i zarządu przedsiębiorstwa. Na tym etapie uruchomiona zostanie także akcja informacyjna nakierowana na pracowników odpowiedzialnych za zakupy, magazynowanie i produkcję a także za sprzedaż dotycząca przyszłych działań związanych z wdrożeniem VIM.

Tworzenie zespołu wdrożeniowego VMI

W skład zespołu wdrożeniowego VMI powinni wejść przedstawiciele wszystkich zainteresowanych działów. Na późniejszym etapie powinni dołączyć także wybrani przedstawiciele dostawców odpowiedzialni za przygotowanie VIM w ich macierzystych firmach.

Określenie materiałów przeznaczonych do VMI

Firmy nie decydują się zwykle na organizację dostaw w systemie VIM na wszystkie swoje materiały. Doświadczenie uczy, iż wdrożenie VMI jest procesem długotrwałym, a polskie firmy inicjalizują go zwykle dla materiałów wysokowartościowych, materiałów eksploatacyjnych np. oleje, smary, czyściwa, części zamiennych, narzędzi oraz ubrań roboczych i środków indywidualnej ochrony.

Zdefiniowanie założeń dotyczących logistyki

Zdefiniowanie założeń dotyczących logistyki jest niczym innym jak sporządzeniem analizy wykonalności takiego przedsięwzięcia, a więc określenie kosztów i korzyści VIM dla poszczególnych materiałów, oszacowanie podstawowych parametrów dotyczących bezpiecznego poziomu zapasu, czasu realizacji dostawy, wskaźników rotacji itd.

Negocjacje z dostawcą

Negocjacje z dostawcą dotyczą sposobu realizacji dostaw, cen materiałów, obniżenia kwot dostaw, kosztów realizacji zamówienia, poziomu buforów pozostających po stronie dostawców itd. Negocjacje powinny zostać zakończone podpisaniem umowy o VIM.

Integracja systemów

Integracja systemów polega na opracowaniu standardów dotyczących wymiany informacji pomiędzy przedsiębiorstwami dotyczących gospodarki materiałowej.

Wdrożenie VMI w logistyce zaopatrzenia – integracja w zarządzaniu łańcuchem dostaw

Powyższy wykaz obrazuje proces wdrożenia VMI w logistyce, który determinuje sprawne zarządzanie zapasami oraz łańcuchem dostaw.

- Warto podkreślić, że zwłaszcza ostatni krok jest szczególnie istotny w sprawnym funkcjonowaniu VMI.

- Przedsiębiorstwa muszą ujednolicić procedury związane z wymianą danych na temat zapasów, prognoz sprzedaży, wybrać kanały komunikacji – EDI czy faks, ujednolicić dokumenty np. opracować standardowe zlecenie.

- Integracja systemów to także stworzenie odpowiednich procedur niezwiązanych bezpośrednio z VMI, ale w znacznym stopniu oddziałujących na nie np. procedur inwentaryzacyjnych.

Wdrożenie VMI w logistyce zaopatrzenia – pytania i odpowiedzi

W kontekście wdrożenia VMI w logistyce najczęściej pojawiają się dwa pytania, dlatego poniżej prezentujemy konkretne odpowiedzi.

- Dlaczego procedury związane z inwentaryzacją VMI są tak istotne?

- Doświadczenie polskich przedsiębiorstw uczy, iż najczęściej VIM w naszych firmach przyjmuje postać składu konsygnacyjnego (porozumienia o konsygnacji).

- Jak w praktyce funkcjonuje skład wdrożeniowy VMI?

- Ideą tego rozwiązania jest podział zaangażowania w utrzymanie zapasu pomiędzy dwie strony – dostawcę i odbiorcę. Odbiorca lokalizuje materiał tworzący zapas we własnej infrastrukturze logistycznej – magazynach, kontenerach, natomiast dostawca angażuje własne środki finansowe w wytworzenie a później przechowywanie zapasu.

- W rezultacie odbiorca dysponuje stale materiałem we własnym magazynie, z którego jest on pobierany do produkcji czy remontów itp.

- W ten sposób zostaje faktycznie zrealizowana koncepcja JUST IN TIME, a zapas znajduje się maksymalnie blisko odbiorcy. Odbiorca pobierając materiał nie tworzy dodatkowej umowy i zamówienia, ale jedynie generuje zlecenie na podstawie, którego pobierany jest materiał.

- Okresowo (na przykład na koniec miesiąca) następuje weryfikacja sald materiału i wystawienie faktury za zużyty materiał. Częstotliwość uzupełnienia materiału przez dostawce zależy od wielkości zużycia danego asortymentu przez odbiorcę.

VMI logistyka – założenia i wnioski

U podstawy opisanych rozwiązań logistycznych opartych o model VMI są 2 założenia.

- Dostawca ma pełne zaufanie do odbiorcy, iż nie nastąpi jakiekolwiek sprzeniewierzenie powierzonego mu materiału.

- Odbiorca ma zaufanie do dostawcy, iż zawsze dostarczy on materiał na czas i będzie on pożądanej przez niego jakości.

Wdrożenie VMI w logistyce zaopatrzenia – magazyn / skład konsygnacyjny

Czas na krótkie podsumowanie informacji dot. wdrożenia VMI w logistyce w zakresie zarządzania zapasami oraz łańcuchem dostaw pod kątem organizacji składu konsygnacyjnego.

Co to jest skład / magazyn konsygnacyjny?

Skład / magazyn konsygnacyjny zwany inaczej depozytowym wykorzystywany jest w obrocie wewnątrz-wspólnotowym. Od strony technicznej, magazyn konsygnacyjny nie różni się niczym od każdego innego magazynu, ale dzięki uzyskaniu statusu magazynu konsygnacyjnego.

Firma posiadająca taki magazyn może świadczyć specyficzną usługę polegającą na tym, że dla nabywcy towaru obowiązek podatkowy powstaje dopiero z chwilą pobrania towaru z magazynu (a nie w momencie, kiedy towar od dostawcy wpłynie do magazynu).

VMI w logistyce – porozumienie o konsygnacji

Zorganizowanie składu konsygnacyjnego jest zwykle ukoronowaniem całego procesu oceny i kwalifikacji dostawcy. Porozumieniem o konsygnacji można objąć przede wszystkim materiały wykorzystywane do produkcji oraz materiały eksploatacyjne, narzędzia oraz części zamienne.

Składowanie konsygnacja w VMI – ocena wartości materiału

Decyzje, czy dany materiał powinien znaleźć się w takim składzie zależy od jego wartości, czasu rotacji, trwałości, składowanych ilości i wynikającego stąd zapotrzebowania na powierzchnię magazynową a także od tego czy wiąże nas z dostawcą umowa ramowa.

Konsygnacja w VMI – zasady składowania

Do tego rodzaju składowania idealne nadają się wysoko wartościowe materiały zajmujące mało miejsca. Przynoszą one: duży przychód, poprawiając płynność finansową przedsiębiorstwa, równocześnie koszty ich składowania są niewielkie. Ważnym warunkiem organizacji składu konsygnacyjnego jest to, aby koszty magazynowania były niższe niż wysokość zamrożonych środków finansowych w zapas. Wszelkie dodatkowe nakłady na utrzymanie materiału np. jego chłodzenie, ogrzewanie zapewnienie innych warunków fizykochemicznych podwyższają koszty organizacji takiego składu a konsekwencji zmniejszają jego opłacalność.

Składowanie konsygnacja w VMI – podstawy prawne

Kolejną bardzo istotną cechą składu konsygnacyjnego są podstawy prawne jego organizacji. W przeciwieństwie do klasycznych rozwiązań skład taki tworzony jest w oparciu o umowę składu lub umowę komisu.

Składowanie konsygnacja w VMI – poprawa struktury zapasu

Naturalną konsekwencją jest także poprawa struktury zapasu w przedsiębiorstwie. Zapas znajdujący się na tego typu składzie nie obciąża naszych aktywów, ponieważ stanowi on własność dostawcy.

Składowanie konsygnacja w VMI – organizację inwentaryzacji składu oraz ustalenie minimalnego i maksymalnego poziomu zapasu

Organizując skład konsygnacyjny należy także przeanalizować dwa kolejne zagadnienia – organizację inwentaryzacji składu oraz ustalenie minimalnego i maksymalnego poziomu zapasu. Materiał w składzie konsygnacyjnym jest własnością naszego dostawcy a więc nie obciąża naszych aktywów. Jednakże, jeśli przechowujemy określony materiał to jako taki musimy okresowo inwentaryzować. Do inwentaryzacji materiału w konsygnacji stosujemy standardowe procedury inwentaryzacyjne. Spisu z natury komisja spisowa powinna jednak dokonać na odrębnych arkuszach.

Składowanie konsygnacja w VMI – określenie minimalnych i maksymalnych stanów zapasów

Ważną kwestią jest także określenie minimalnych i maksymalnych stanów zapasów. Osiągniecie minimalnego stanu zapasu jest sygnałem dla dostawcy o konieczności uzupełnienia zapasu. Odpowiednio wyznaczony, biorący pod uwagę całkowity czas realizacji zamówienia, zapas minimalny jest, więc dla nas gwarancją zachowania ciągłości dostaw. Z kolei wyznaczenie zapasu maksymalnego chroni nas przed buforowanie u nas zapasu wyrobów gotowych przez dostawcę. Często bowiem zdarza się tak iż optymalna wielkość serii produkcyjnej dostawcy tworzy nadmiar zapasu wyrobów gotowych. Dostawca może, więc poszukiwać niskkosztowego magazynu do przechowywania ww. nadmiaru. Określenie stanu maksymalnego eliminuje takie praktyki.

Skład / magazyn konsygnacyjny: zalety i wady

Skład / magazyn konsygnacyjny – jak każde rozwiązanie – ma swoje wady i zalety.

Do najważniejszych zalet należą:

- Stały dostęp odbiorcy do materiału, co zwiększa niezawodność zaopatrzenia.

- Uelastycznienie dostaw, czyli dostosowanie czasów i wielkości dostawy, precyzyjnie do procesu produkcji.

- Podział kosztów utrzymania zapasów pomiędzy dostawcę (koszty zamrożenia kapitału) i odbiorcę (koszty utrzymania zapasu).

- Ograniczenie stanu zapasów u odbiorcy – zapasy składowane u odbiorcy nie stanowią jego własności.

- Wydłużenie płatności.

- Eliminację błędów związanych wydaniem dyspozycji wysyłki materiału do odbiorcy.

- Eliminację u dostawcy niepewności dotyczącej czasu dostawy i wielkości zamówienia, a więc pozwala na lepsze prognozowanie i planowanie produkcji dostawcy.

- Ograniczenie i uproszczenie ilości dokumentacji papierowej związanej z obsługa zleceń.

Do najważniejszych zalet należą:

- Stosunkowo duże wydatki na uruchomienie – implementację systemu monitoringu zapasów i transmisji informacji.

- Uzależnienie się od dostawcy.

Reasumując, charakter VMI i powyżej wymienione jego walory wskazują wyraźnie, że tego rodzaju rozwiązania będą stawać się coraz bardziej popularne w firmach różnych branż a samo porozumienie o konsygnacji będzie szerzej wykorzystywane w polskich przedsiębiorstwach w celu obniżenia kosztów ich funkcjonowania.

Szkolenia dla logistyków i działów zakupów

Zarządzanie Zapasami przez Dostawcę oraz zarządzaniu łańcuchem dostaw w logistyce zaopatrzenia omawiane są przez pryzmat praktycznych aspektów podczas szkolenia Zarządzanie łańcuchem dostaw

Jak kontrolować i obniżać koszty łańcucha dostaw?

Autor artykułu: Wykładowca EFFECT dr Marek Kasperek

Innych specjalistów zainteresowały także artykuły:

Ocena dostawców – jak wybrać najlepszego dostawcę?

Wybór dostawcy: Kryteria wyboru dostawcy

Kryteria oceny dostawcy, czyli jak kształtować długookresowe relacje z dostawcą?